|

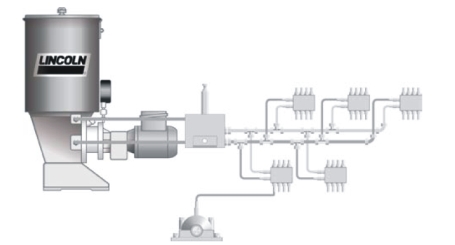

Dwuprzewodowy układ centralnego smarowania |

| -Do smarowania maszyn i urządzeń o dużej liczbie punktów smarowych, pracujących w trudnych warunkach i wymagających intensywnego dozowania środka smarnego. Mogą one podawać

smary o klasie konsystencji do 3 wg NLGI. |

|

| -Liczba punktów smarowania układu dwuprzewodowego może dochodzić do 800. |

| - Możliwość pracy w zakresie temperatur ujemnych

(do -25 °C) |

- Do smarowania dużych maszyn roboczych (ładowarki, koparki, maszyny rolnicze, górnicze,

budowlane) |

| - Do smarowania całych ciągów technologicznych takich jak linie ciągłego odlewania stali i walcownie w hutach, linie rozlewnicze i pakujące w przemysle spożywczym, linie pakujące w przemyśle cementowym i wapienniczym a także

maszyny papiernicze |

| Opis działania: |

-Zasilany z pompy wysokociśnieniowej, która połączona jest z rozdzielaczem głównym za pomocą stałego przewodu ciśnieniowego i stałego przewodu odprężającego. Do rozdzielacza głównego przyłączone są dwa równoległe przewody główne rozprowadzające smar w układzie.

Na odgałęzieniach przewodów głównych zamocowane są rozdzielcze dozujące smar do poszczególnych punktów smarowania.

Podczas pracy pompy środek smarny podawany jest przez stały przewód ciśnieniowy do rozdzielacza głównego i dalej do jednego z przewodów głównych. Drugi przewód główny w tym czasie pełni rolę przewodu odprężającego i jest połączony przez rozdzielacz ze zbiornikiem smaru stałym przewodem odprężającym.

Pompa tłocząc środek smarny powoduje wzrost ciśnienia w tym przewodzie głównym, który aktualnie jest przewodem ciśnieniowym.

W miarę wzrostu ciśnienia uruchamiane są kolejne rozdzielacze i podają porcje smaru do punktów smarowania. Gdy już wszystkie rozdzielacze wykonają swoją pracę dalsze tłoczenie smaru przez pompę powoduje dalszy wzrost ciśnienia, co z kolei powoduje przełączenie rozdzielacza głównego. Wtedy kończy się pierwsza połowa cyklu pracy. Środek smarny został dostarczony do połowy punktów smarowania. Rozpoczyna się czas przerwy. Po jego upływie przewód główny, który był przewodem ciśnieniowym na skutek przełączenia rozdzielacza głównego staje się przewodem odprężającym a przewód odprężający przewodem ciśnieniowym. Podczas drugiej połowy cyklu druga połowa punktów smarowania otrzyma porcje smaru. |

| |

|

| Regulacja ilości środka smarnego: |

|

-Ilość środka smarnego może być indywidualnie dopasowana do potrzeb konkretnego punktu smarowania. Rozdzielacze te są wyposażone w trzpienie kontrolne, które umożliwiają obserwację poprawności działania rozdzielacza. |

| |

|

| Zalety: |

Wady: |

- niezawodność systemu

- wysokie ciśnienia pracy

- możliwość budowania bardzo rozległych układów

- mała wrażliwość na zmiany temperatury

- precyzyjne dawkowanie środka smarnego

- modułowa budowa umożliwiająca łatwą rozbudowę

- różnorodność wariantów i typów

|

- wysokie koszty inwestycji

- utrudnione zdalne monitorowanie pracy rozdzielaczy

- wrażliwość na zanieczyszczenia

|

| |

|

Zakres stosowania układów natryskowych |

| |

|

| Rodzaj środka smarnego - smar o klasie konsystencji do 3 wg NLGI |

| Liczba punktów smarowania (dysz) - do ok. 800 |

| Odległość od pompy do najdalszego punktu smarowania- 100 m (dla smaru klasy 2 i w temp. do -25°C) |

| Zapotrzebowanie punktów na środek smarny -średnie lub duże |

| Zakres temperatur pracy - od -25 do +70 °C |

| |

| Elementy do układy natryskowego: |